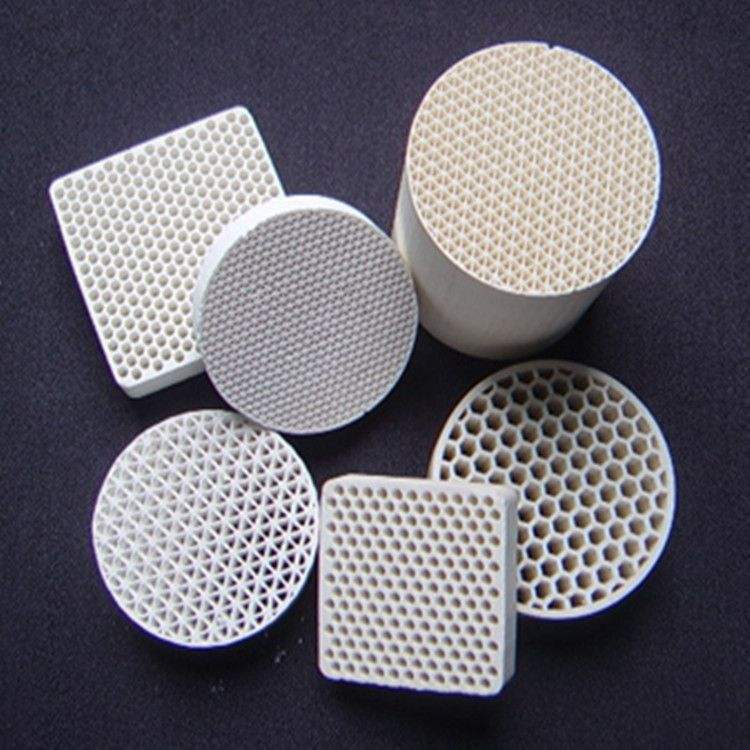

基于工业热工设施节能技术不断提高和完善,蜂窝陶瓷是一种性能优越的蓄热体,是蓄热节能技术中的关键材料。它的性能决定了余热回收体系的整体性能。江西蜂窝蓄热体的小编跟大家一起来了解一下蜂窝蓄热体的发展过程。

1828年,Jame Nieson发明了管式换热器,世界上出现了回收烟气余热来产生高温热风的余热回收技术。1858年,Willian Siemens发明了蓄热室,许多大型工业炉改用了这种技术,如高炉热风炉、玻璃炉窑、均热炉等。此时的蓄热室采用格子砖作为蓄热体,蓄热室体积庞大,造价高,换向时间很长,预热气体的温度波动也大。

1982年,英国的Hotwork Development公司和British Gas公司合作开发出一种在工业炉和锅炉上节能潜力巨大的蓄热式陶瓷燃烧器(RegenerativeCeramic Burner,简称RCB),其蓄热体采用陶瓷小球,无论在材料、尺寸、形状、体积、换热面积等方面皆有质的飞跃,标志着小型蓄热式燃烧系统的真正来临。此时的换向时间大大缩短,由分钟计算缩短到由秒计算,极大地提高了余热回收和空气预热能力,节能效果明显。但是RCB系统的NOx排放量仍然很大,同时因切换时间缩短而使系统可靠性也存在一些问题,并且预热风温比炉温低200℃,不能实现所谓的余热极限回收,所以,RCB也被称为一代蓄热式燃烧器。

20世纪90年代初,日本NKK和日本工业炉公司开发出集极限余热回收与低NOx燃烧于一体的蓄热式燃烧器,蓄热体采用蜂窝陶瓷体,并提出了与传统燃烧机理完全不同的高温低氧燃烧技术。由于将节能与环保结合了起来,使用这种蓄热式燃烧器的燃烧技术被称为第二代蓄热式燃烧技术,也称高温空气燃烧技术。日本一些大钢铁公司将该技术应用于大型轧钢加热炉上,普遍收到了节能30%,产量提高20%,NOx排放远低于环保标准的效果。

蜂窝陶瓷作为蓄热体,使传统的蓄热室发生了巨大的变化。从原来的格子砖发展成为陶瓷小球,又发展为蜂窝陶瓷体,蓄热室的比表面积急剧增大,体积明显减小,换向时间大大缩短,换热性能得到极大提高,污染物排放量也远低于环保标准。与之相结合的高温低氧燃烧技术也被誉为21世纪的关键技术之一。

网站备案号:赣ICP备20005402号-1

http://www.pxdinxin.com/

http://pxdinxin.china.mainone.cn/

http://pxdinxin.china.b2c.cn/